O checklist de manutenção preventiva é o segredo para garantir segurança, desempenho e economia nos veículos a diesel, especialmente antes das viagens de final de ano. Nessa época, a demanda por transporte e o uso intenso de veículos pesados aumenta, exigindo que as oficinas especializadas em sistemas de Common Rail estejam preparadas para oferecer diagnósticos precisos, reparações eficientes e componentes de qualidade.

A ROBIEL Brasil – Injeção Diesel, com 38 anos de excelência e certificação ISO 9001, oferece soluções completas para a reparação de sistemas Common Rail, capacitando oficinas em todo o país com peças, ferramentas e treinamentos técnicos.

Neste blog post, você vai entender como preparar um checklist de manutenção preventiva completo para sistemas Common Rail antes das viagens de final de ano, garantindo mais confiança, eficiência e durabilidade ao motor diesel dos seus clientes.

Veja a seguir os tópicos que serão abordados neste blog post sobre “Checklist de Manutenção Preventiva para Sistemas Common Rail Antes das Viagens de Final de Ano”:

1. O que é um checklist de manutenção preventiva e por que ele é essencial antes das viagens de final de ano

2. Quais itens devem ser verificados em um checklist de manutenção preventiva para sistemas Common Rail

3. Quais são os principais componentes do sistema Common Rail que precisam de revisão preventiva antes das viagens

4. Como montar um checklist de manutenção preventiva completo para veículos a diesel com sistema Common Rail

5. Quais peças e kits de reparação Robiel são recomendados para a manutenção preventiva de injetores e bombas Common Rail

6. Como a manutenção preventiva reduz o risco de pane durante as viagens de final de ano

7. Como preparar uma oficina diesel para atender a alta demanda de manutenções antes das viagens de final de ano

8. Conclusão

Continue a leitura e descubra, passo a passo, como aplicar o checklist de manutenção preventiva nos sistemas Common Rail antes das viagens de final de ano.

Neste blog post da ROBIEL Brasil – Injeção Diesel, você vai entender como preparar sua oficina para o aumento da demanda em dezembro, quais peças e kits de reparação utilizar e como garantir o melhor desempenho dos sistemas Common Rail durante as viagens de final de ano.

1. O que é um checklist de manutenção preventiva e por que ele é essencial antes das viagens de final de ano

O checklist de manutenção preventiva é uma etapa indispensável na preparação de veículos a diesel para o aumento da demanda nas viagens de final de ano. Trata-se de um roteiro técnico que orienta o mecânico na verificação detalhada dos componentes mais críticos do veículo, garantindo que o sistema opere dentro dos parâmetros de segurança, eficiência e desempenho — principalmente o sistema de injeção Common Rail, que é o coração do motor diesel moderno.

Durante as viagens de final de ano, os veículos percorrem longas distâncias em ritmo contínuo, com alta temperatura e carga elevada. Nessa condição, qualquer falha mínima pode comprometer o funcionamento do motor e gerar prejuízos tanto para o motorista quanto para a oficina responsável pela revisão. Por isso, o checklist de manutenção preventiva é essencial: ele antecipa problemas, evita panes e assegura que cada sistema esteja operando em plena capacidade.

Veja os principais pontos que devem ser analisados:

Verificação dos filtros de combustível e de ar: Filtros obstruídos são uma das causas mais comuns de falhas em sistemas de Common Rail. O combustível contaminado pode danificar bicos injetores e bombas de alta pressão. Durante o checklist de manutenção preventiva, é fundamental verificar o estado dos filtros e substituí-los sempre que houver sinais de saturação, garantindo que apenas o combustível limpo chegue ao sistema.

Análise da pressão no sistema Common Rail: O rail de combustível é responsável por armazenar e distribuir o diesel em alta pressão para os injetores. Uma pressão fora do padrão pode indicar falhas na bomba ou na válvula reguladora. Utilizar ferramentas de teste e diagnóstico — como as bancadas Hartridge distribuídas pela ROBIEL — assegura medições precisas e permite detectar falhas antes que causem danos maiores.

Inspeção da bomba de alta pressão e dos bicos injetores: A bomba e os bicos são componentes de alta precisão. Desgastes internos, vazamentos ou falhas na pulverização afetam o desempenho do motor e aumentam o consumo. No checklist de manutenção preventiva, a inspeção deve incluir testes de vazão, retorno e estanqueidade, garantindo o equilíbrio do sistema Common Rail e o funcionamento uniforme dos cilindros.

Teste de sensores e atuadores: Os sensores de pressão, temperatura e rotação fornecem informações essenciais para a central eletrônica do motor. Qualquer falha pode causar perda de potência, aumento de emissões e mau funcionamento. Por isso, o checklist de manutenção preventiva deve incluir a checagem de leitura e resposta desses componentes, garantindo a comunicação adequada entre o sistema eletrônico e o mecânico.

Limpeza e verificação das conexões elétricas e hidráulicas: A sujeira e a oxidação nos conectores elétricos podem causar falhas intermitentes no sistema de injeção. Já os vazamentos nas linhas hidráulicas reduzem a pressão e comprometem a eficiência do sistema Common Rail. A limpeza, o reaperto e a substituição de vedadores são práticas essenciais durante a manutenção preventiva.

Avaliação do retorno de combustível e da estanqueidade do sistema: O retorno excessivo de combustível pode indicar desgaste nos injetores, enquanto pequenas fugas comprometem a pressão interna do rail. Testar o retorno e realizar ensaios de estanqueidade garante que o sistema esteja totalmente vedado e equilibrado para enfrentar longas viagens de final de ano sem perda de desempenho.

A ROBIEL Brasil – Injeção Diesel, referência em componentes para reparação de sistemas Common Rail, reforça que um checklist de manutenção preventiva bem executado é sinônimo de confiabilidade e eficiência. Com o uso de kits de reparação originais Robiel, as oficinas reduzem custos, elevam o padrão técnico dos serviços e garantem que os veículos a diesel estejam prontos para rodar com total segurança durante as viagens de final de ano.

2. Quais itens devem ser verificados em um checklist de manutenção preventiva para sistemas Common Rail

Durante a preparação para as viagens de final de ano, um checklist de manutenção preventiva detalhado é o que diferencia uma oficina comum de uma oficina realmente especializada em sistemas de Common Rail. Esse tipo de manutenção preventiva não se resume apenas a “ver se está tudo certo” — ela exige uma análise técnica completa, com medições precisas e uso de ferramentas especializadas para garantir que cada componente do sistema esteja em perfeito estado de funcionamento.

O checklist de manutenção preventiva deve ser seguido com rigor, pois o sistema Common Rail trabalha sob alta pressão e depende de sincronização exata entre bomba, injetores, sensores e atuadores. Um erro mínimo pode comprometer todo o desempenho do motor e gerar falhas durante as viagens de final de ano, quando os veículos rodam por longas distâncias e em altas temperaturas.

Veja a seguir os principais itens que devem ser verificados em um checklist de manutenção preventiva para sistemas Common Rail:

Filtros de combustível e de ar: São os primeiros itens do checklist de manutenção preventiva. Filtros saturados comprometem a pureza do combustível e a qualidade da combustão, prejudicando os bicos injetores e a bomba de alta pressão. Substituí-los antes das viagens de final de ano é fundamental para evitar a entrada de partículas que podem danificar o sistema Common Rail.

Bombas de alta pressão: A bomba é o coração do sistema Common Rail, responsável por gerar a pressão que alimenta os injetores. Durante o checklist de manutenção preventiva, deve-se avaliar o estado das vedações, o volume de vazão e possíveis desgastes internos. Qualquer falha nessa peça pode resultar em falhas graves durante as viagens de final de ano.

Bicos injetores: Os injetores devem ser testados em bancada de diagnóstico Robiel ou Hartridge, verificando o equilíbrio de vazão, retorno e pulverização. Um checklist de manutenção preventiva eficaz garante que todos estejam equalizados e funcionando de forma precisa, evitando consumo excessivo de combustível e perda de potência.

Rail de combustível (tubo distribuidor): Esse componente armazena o combustível sob alta pressão antes da injeção. No checklist de manutenção preventiva, é essencial verificar a estanqueidade e a limpeza interna do rail, garantindo que não existam microvazamentos ou resíduos que possam interferir na pressão do sistema Common Rail durante as viagens de final de ano.

Sensores e atuadores: Sensores de temperatura, rotação e pressão, além dos atuadores de controle, são fundamentais para o equilíbrio eletrônico do sistema. No checklist de manutenção preventiva, recomenda-se testar suas respostas por meio de ferramentas de diagnóstico. Falhas nesses componentes geram códigos de erro e comprometem o desempenho do motor em longas viagens.

Sistema de retorno e vedação de combustível: Vazamentos mínimos ou linhas obstruídas afetam a eficiência e o controle da pressão. A inspeção visual e o teste de retorno garantem que o sistema Common Rail opere com total vedação e desempenho, mesmo sob as exigências das viagens de final de ano.

Sistema elétrico e conectores: Conectores frouxos, fios danificados e oxidação são causas frequentes de falhas intermitentes. Um checklist de manutenção preventiva completo deve incluir a verificação de cada terminal, reaperto das conexões e limpeza com produtos adequados.

Teste eletrônico completo do sistema Common Rail: A etapa final do checklist de manutenção preventiva deve envolver um teste eletrônico geral, utilizando bancadas de teste e ferramentas Robiel, garantindo que todos os sinais, pressões e tempos de injeção estejam dentro dos parâmetros originais de fábrica.

Realizar um checklist de manutenção preventiva com essa atenção técnica é o que garante o melhor desempenho, economia e confiabilidade do motor diesel, especialmente antes das viagens de final de ano.

A ROBIEL Brasil – Injeção Diesel, com 38 anos de atuação no mercado e certificação ISO 9001, oferece kits de reparação e componentes originais que permitem às oficinas executar cada etapa do checklist com segurança, precisão e qualidade certificada.

3. Quais são os principais componentes do sistema Common Rail que precisam de revisão preventiva antes das viagens

Durante o checklist de manutenção preventiva, compreender quais são os componentes mais sensíveis do sistema Common Rail é fundamental para garantir a eficiência e a confiabilidade do motor a diesel — especialmente antes das viagens de final de ano, quando o esforço dos veículos é intensificado e qualquer falha pode se transformar em uma parada inesperada.

O sistema Common Rail é composto por uma série de elementos que trabalham em conjunto com extrema precisão. Diferentemente dos sistemas de injeção mais antigos, ele opera com pressões elevadas, controladas eletronicamente, exigindo limpeza, calibração e vedação perfeitas. Por isso, um checklist de manutenção preventiva deve incluir a análise de todos os seguintes componentes:

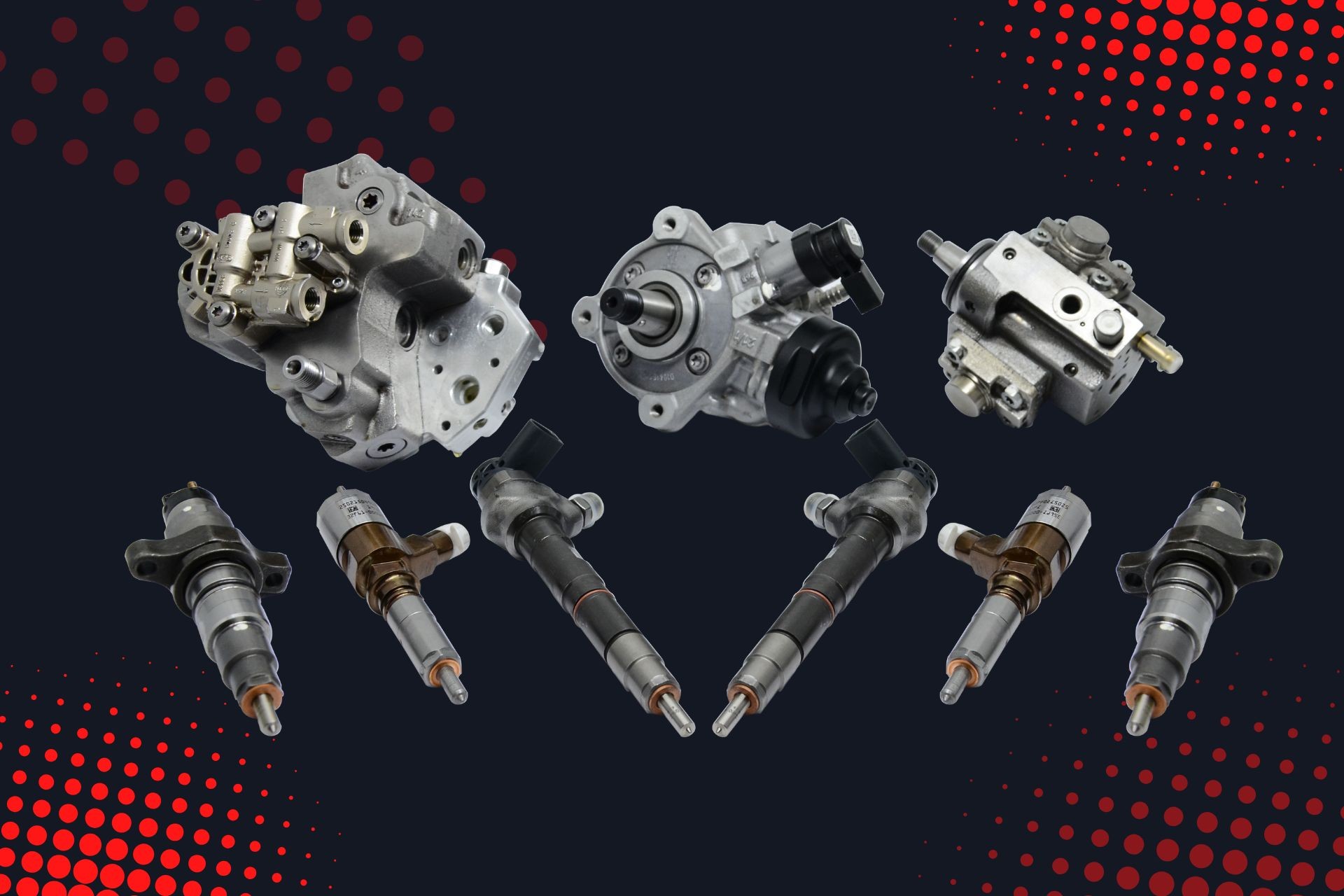

Bomba de alta pressão: A bomba é responsável por gerar e manter a pressão que alimenta os bicos injetores. Qualquer desgaste, vazamento ou contaminação pode comprometer todo o sistema. No checklist de manutenção preventiva, recomenda-se testar a bomba quanto à pressão, estanqueidade e eficiência volumétrica. O uso de kits de reparação Robiel garante substituição precisa de válvulas, juntas e elementos internos, devolvendo a performance original do sistema antes das viagens de final de ano.

Bicos injetores: São os responsáveis por pulverizar o combustível dentro da câmara de combustão. O acúmulo de impurezas ou o desgaste do conjunto de agulha e assento pode alterar o padrão de injeção. No checklist de manutenção preventiva, é essencial testar os injetores em bancada Robiel ou Hartridge, verificando vazão, retorno e atomização. Um injetor desregulado afeta diretamente o consumo, o torque e as emissões — fatores críticos durante longas viagens de final de ano.

Rail de combustível (tubo distribuidor): O rail armazena o combustível sob alta pressão e o distribui de forma uniforme aos bicos injetores. Fissuras, microvazamentos ou sujeiras internas podem desestabilizar o sistema. No checklist de manutenção preventiva, deve-se medir a pressão estática e dinâmica do rail e garantir que o regulador e o sensor estejam dentro dos parâmetros originais do fabricante.

Sensores e válvulas de controle: O funcionamento correto do sistema Common Rail depende da leitura precisa de sensores de temperatura, rotação, pressão e posição. Além disso, válvulas reguladoras controlam o fluxo e a pressão do combustível em tempo real. Durante a manutenção preventiva, essas peças devem ser testadas eletronicamente e substituídas caso apresentem resposta lenta ou leituras inconsistentes.

Atuadores e conectores elétricos: Atuadores controlam o momento e o volume da injeção. Conectores oxidados, fios rompidos ou terminais frouxos causam falhas intermitentes e perda de potência. O checklist de manutenção preventiva deve incluir inspeção visual e elétrica desses pontos, assegurando comunicação perfeita entre todos os módulos do sistema.

Sistema de retorno de combustível e vedação: O retorno do combustível é essencial para regular a pressão e resfriar os componentes. Vazamentos, vedações ressecadas ou mangueiras obstruídas alteram o equilíbrio hidráulico do sistema. Durante o checklist de manutenção preventiva, é indispensável testar o retorno de cada injetor e garantir a estanqueidade total do circuito — medida crucial para o desempenho nas viagens de final de ano.

Ao realizar a revisão desses componentes com base em um checklist de manutenção preventiva bem estruturado, a oficina assegura que o sistema Common Rail opere com máxima eficiência, evitando falhas, reduzindo o consumo de combustível e prolongando a vida útil do motor diesel.

A ROBIEL Brasil – Injeção Diesel, há 38 anos no mercado e certificada pela ISO 9001, é referência na fabricação de componentes e kits de reparação para bombas e injetores Common Rail, além de representar marcas líderes como Fratelli Bosio, Bonalli e Hartridge. Suas soluções garantem reparos confiáveis e resultados superiores — a escolha ideal para oficinas que desejam entregar qualidade técnica e segurança durante as viagens de final de ano.

4. Como montar um checklist de manutenção preventiva completo para veículos a diesel com sistema Common Rail

Montar um checklist de manutenção preventiva completo é uma das práticas mais eficientes para garantir que os veículos a diesel estejam prontos para enfrentar as viagens de final de ano com segurança, desempenho e economia. Um bom checklist organiza as etapas de inspeção, define prioridades e orienta o técnico a avaliar cada componente do sistema Common Rail de forma sistemática e profissional.

O segredo está em unir conhecimento técnico, rotina padronizada e uso de equipamentos adequados. Um checklist de manutenção preventiva bem estruturado não apenas evita panes e falhas no motor, mas também agrega valor ao serviço prestado pela oficina, fortalecendo a confiança dos clientes e aumentando a produtividade em períodos de alta demanda.

Veja como montar um checklist de manutenção preventiva completo e eficaz:

Faça o diagnóstico inicial do sistema Common Rail: Comece avaliando o histórico do veículo — quilometragem, tipo de uso e sintomas relatados pelo cliente. Em seguida, realize um teste eletrônico preliminar com ferramentas de diagnóstico Robiel, verificando códigos de falha e leituras de sensores. Essa etapa define a profundidade da manutenção preventiva e evita retrabalhos.

Planeje as verificações por etapas: Estruture o checklist de manutenção preventiva em blocos: sistema de alimentação, injeção, retorno e controle eletrônico. Assim, o técnico segue uma sequência lógica e não deixa nenhum item sem análise. Essa padronização é essencial em oficinas que atendem vários modelos de sistemas Common Rail, garantindo eficiência no tempo e qualidade no resultado.

Verifique os componentes críticos: Inclua no checklist de manutenção preventiva a inspeção completa da bomba de alta pressão, bicos injetores, rail de combustível, sensores e atuadores. Utilize bancadas de teste Hartridge e componentes de reparação Robiel para mensurar vazão, retorno, estanqueidade e resposta elétrica. Antes das viagens de final de ano, é fundamental que todos os parâmetros estejam dentro das especificações originais.

Teste a pressão e o retorno de combustível: Um dos pontos mais importantes do checklist de manutenção preventiva é o teste de pressão e retorno. Um desbalanceamento mínimo pode comprometer a combustão e causar falhas em rotações mais altas, comuns durante longas viagens de final de ano. Registre os resultados para comparação futura e ajuste o sistema conforme necessário.

Limpe e substitua elementos filtrantes: Troque filtros de combustível e de ar, limpe as linhas e elimine resíduos de partículas metálicas. Essa simples etapa evita a contaminação do sistema Common Rail, principal causa de falhas graves em bicos e bombas.

Faça o teste final de desempenho: Após concluir o checklist de manutenção preventiva, realize o teste de funcionamento do motor em bancada ou no veículo. Verifique a partida, estabilidade, ruído e emissão de fumaça. Um resultado limpo indica que o sistema Common Rail está equilibrado e pronto para suportar as condições das viagens de final de ano.

Documente os resultados e oriente o cliente: Registre todos os dados do checklist de manutenção preventiva — pressões, trocas realizadas e componentes substituídos. Entregar esse relatório ao cliente demonstra transparência e profissionalismo, reforçando a imagem técnica da oficina.

Um checklist de manutenção preventiva bem executado é mais do que uma rotina de inspeção — é uma estratégia de confiabilidade. Ele protege o cliente contra imprevistos nas viagens de final de ano e garante que o sistema Common Rail opere com máxima eficiência e durabilidade.

A ROBIEL Brasil – Injeção Diesel, referência há 38 anos no desenvolvimento de componentes e kits de reparação, apoia oficinas em todo o país com peças certificadas, bancadas de teste de alta precisão e treinamentos técnicos especializados. Ao aplicar o checklist de manutenção preventiva com produtos Robiel, sua oficina entrega qualidade comprovada, reduz custos e aumenta a fidelização dos clientes.

5. Quais peças e kits de reparação Robiel são recomendados para a manutenção preventiva de injetores e bombas Common Rail

Durante a execução de um checklist de manutenção preventiva para sistemas de Common Rail, a escolha das peças e kits de reparação certos faz toda a diferença. A substituição de componentes desgastados por produtos de qualidade garante precisão no funcionamento, evita falhas futuras e assegura que os veículos estejam totalmente preparados para as viagens de final de ano.

A ROBIEL Brasil – Injeção Diesel, com 38 anos de experiência e certificação ISO 9001, é referência nacional e internacional em componentes de reparação para sistemas Common Rail, oferecendo soluções completas para oficinas que buscam desempenho técnico, confiabilidade e economia. Seus kits de reparação são projetados para restaurar o desempenho original de injetores e bombas de alta pressão, reduzindo custos e aumentando a eficiência do serviço prestado.

Veja as principais peças e kits de reparação ROBIEL recomendados em um checklist de manutenção preventiva para injetores e bombas Common Rail:

Kits de reparação para injetores Common Rail (Denso, Bosch, Siemens/Continental e Delphi): Cada kit contém componentes de precisão — como válvulas, molas, vedadores e arruelas calibradas — que restauram a vedação, o equilíbrio e a pulverização do injetor. Durante o checklist de manutenção preventiva, a substituição dessas peças é essencial para manter o controle da vazão e garantir que o combustível seja injetado com pressão e atomização corretas, evitando falhas durante as viagens de final de ano.

Kits de reparação para bombas de alta pressão: As bombas de alta pressão são o coração dos sistemas de Common Rail, e seu desgaste é inevitável com o tempo. A ROBIEL fabrica kits específicos para diferentes marcas e modelos de bombas, incluindo elementos de bombeamento, juntas, válvulas e parafusos de ajuste. Ao realizar o checklist de manutenção preventiva, o uso desses kits assegura pressão estável e elimina vazamentos — fatores decisivos para o desempenho em rotas longas.

Válvulas de controle e reguladores de pressão: A manutenção preventiva também exige a checagem e, quando necessário, a troca das válvulas de controle que mantêm a pressão no rail. As válvulas e reguladores ROBIEL oferecem precisão milimétrica, garantindo resposta imediata do sistema e melhor desempenho em acelerações e retomadas, especialmente nas viagens de final de ano, quando os motores operam sob carga constante.

Sensores e atuadores para sistemas Common Rail: Os sensores de pressão, temperatura e rotação — além dos atuadores que controlam a abertura dos injetores — devem sempre ser inspecionados e substituídos se apresentarem leitura irregular. Os componentes de reposição ROBIEL asseguram compatibilidade total com os padrões originais dos fabricantes, mantendo o equilíbrio eletrônico e mecânico do sistema.

Componentes para sistemas EUI, EUP e HEUI: Além dos sistemas Common Rail, a ROBIEL também fornece soluções para sistemas de injeção unitária, garantindo cobertura completa para oficinas que atendem caminhões, tratores e equipamentos pesados. Esses componentes, quando incluídos no checklist de manutenção preventiva, ampliam a vida útil do conjunto injetor e reduzem custos de substituição.

Os kits de reparação ROBIEL são fabricados com tecnologia de alta precisão, garantindo encaixe perfeito e desempenho idêntico ao das peças originais. Todos os produtos passam por rigorosos testes de qualidade e são desenvolvidos em conformidade com os padrões internacionais de injeção diesel.

Ao adotar peças e kits ROBIEL em seu checklist de manutenção preventiva, sua oficina assegura reparos técnicos confiáveis, mantém o desempenho do sistema Common Rail e oferece ao cliente final a tranquilidade necessária para enfrentar as viagens de final de ano com segurança e economia.

A ROBIEL Brasil – Injeção Diesel também fornece treinamentos técnicos e suporte especializado para que as oficinas realizem manutenções com alto padrão de qualidade, utilizando ferramentas profissionais e procedimentos recomendados pelos fabricantes.

6. Como a manutenção preventiva reduz o risco de pane durante as viagens de final de ano

A execução de um checklist de manutenção preventiva é a maneira mais eficaz de evitar imprevistos mecânicos durante as viagens de final de ano, quando os veículos a diesel operam sob condições extremas — longas distâncias, altas temperaturas, carga máxima e variação constante de rotação.

É nesse cenário que a diferença entre um sistema bem revisado e um negligenciado se torna evidente: enquanto o primeiro oferece desempenho estável e consumo equilibrado, o segundo está mais propenso a panes, perda de potência e aumento nas emissões.

A manutenção preventiva atua como uma estratégia de proteção do motor, identificando falhas invisíveis ao uso cotidiano, especialmente em sistemas de Common Rail, que trabalham com pressões altíssimas e componentes de precisão milimétrica.

Veja como o checklist de manutenção preventiva reduz de forma direta o risco de panes e falhas nas viagens de final de ano:

Antecipação de falhas críticas: O checklist de manutenção preventiva permite detectar desgastes em bombas de alta pressão, injetores e válvulas reguladoras antes que eles evoluam para falhas completas. Essa antecipação evita panes no meio da estrada e elimina custos elevados com guincho e reparos emergenciais durante as viagens de final de ano.

Estabilidade da pressão no sistema Common Rail: Quando a pressão do combustível é monitorada e ajustada preventivamente, o sistema mantém a atomização correta do diesel, garantindo uma combustão limpa e eficiente. Um simples desequilíbrio de pressão pode causar falhas na partida, perda de potência e até desligamentos inesperados — problemas comuns quando o checklist de manutenção preventiva não é realizado antes das viagens de final de ano.

Redução de contaminação e desgaste: A substituição dos filtros de combustível e de ar, juntamente com a limpeza das linhas e conexões, evita a entrada de partículas e impurezas que danificam os sistemas de Common Rail. Ao eliminar essas fontes de contaminação, o técnico prolonga a vida útil da bomba e dos injetores, reduzindo drasticamente as chances de falhas durante o trajeto.

Equilíbrio eletrônico e desempenho otimizado: A verificação de sensores e atuadores garante a comunicação perfeita entre o módulo eletrônico e o sistema de injeção. Com leituras precisas e tempos de resposta ideais, o motor opera em plena eficiência, reduzindo ruídos, vibrações e oscilações de marcha — fatores que, se negligenciados, podem gerar falhas intermitentes durante as viagens de final de ano.

Menor esforço mecânico e maior segurança: Um motor ajustado de acordo com os parâmetros originais consome menos combustível, trabalha com menor atrito e sofre menos aquecimento. Essa condição reduz o risco de superaquecimento e travamento de componentes internos, oferecendo mais segurança e conforto ao condutor nas viagens de final de ano.

Além de garantir segurança e confiabilidade, a manutenção preventiva também aumenta o rendimento do motor e reduz o consumo de diesel — um benefício que se reflete diretamente na economia de frota e no custo operacional das oficinas.

A ROBIEL Brasil – Injeção Diesel, especialista em sistemas de Common Rail, reforça que oficinas que aplicam o checklist de manutenção preventiva com regularidade não apenas evitam panes, mas também fortalecem sua reputação técnica e a fidelização dos clientes.

Com o uso de kits de reparação Robiel, bombas e injetores são restaurados às condições originais, assegurando desempenho superior e durabilidade mesmo nas viagens mais longas e exigentes do fim de ano.

7. Como preparar uma oficina diesel para atender a alta demanda de manutenções antes das viagens de final de ano

À medida que se aproximam as viagens de final de ano, cresce também o número de motoristas e frotistas que procuram serviços de revisão e diagnóstico em sistemas de Common Rail. É nesse período que as oficinas diesel enfrentam o maior volume de atendimentos e precisam estar totalmente preparadas — em estrutura, estoque e qualificação técnica — para realizar cada checklist de manutenção preventiva com agilidade, qualidade e precisão.

Mais do que apenas um momento de aumento de demanda, o fim de ano é uma oportunidade estratégica para fortalecer a reputação da oficina, conquistar novos clientes e fidelizar os atuais. E isso só é possível quando o trabalho é conduzido com planejamento, processos bem definidos e o apoio de ferramentas e componentes Robiel, reconhecidos pela confiabilidade e compatibilidade com as principais marcas de sistemas diesel do mercado.

Veja a seguir as principais ações para preparar sua oficina diesel antes das viagens de final de ano:

Planeje a agenda de atendimentos antecipadamente: Organize o calendário de serviços e entre em contato com os clientes que realizaram revisões nos últimos meses. A comunicação proativa demonstra profissionalismo e evita sobrecarga de trabalho. Um bom planejamento permite que todos os checklists de manutenção preventiva sejam executados sem pressa, garantindo qualidade e resultados duradouros.

Reforce o estoque de kits e componentes Robiel: O período de alta demanda exige disponibilidade imediata de peças. Tenha em estoque kits de reparação Robiel para bombas e injetores Common Rail, válvulas reguladoras, sensores e componentes de vedação. Isso evita atrasos e assegura que o serviço seja concluído no prazo, com qualidade garantida — um diferencial competitivo importante durante as viagens de final de ano.

Verifique as ferramentas e bancadas de teste: Certifique-se de que todos os equipamentos estejam calibrados e operando corretamente. As bancadas de teste Hartridge, distribuídas pela Robiel, são fundamentais para o diagnóstico preciso e para a execução do checklist de manutenção preventiva com padrões de fábrica. Uma oficina bem equipada transmite confiança e profissionalismo aos clientes.

Capacite a equipe técnica: Investir em treinamento é indispensável. A ROBIEL Brasil – Injeção Diesel oferece cursos especializados em sistemas de Common Rail, EUI, EUP e HEUI, capacitando técnicos e mecânicos a realizar diagnósticos e reparos com eficiência. Durante as viagens de final de ano, quando o ritmo de atendimento é intenso, o conhecimento técnico é o que garante rapidez sem perda de qualidade.

Padronize o checklist de manutenção preventiva: Desenvolva um modelo de checklist de manutenção preventiva personalizado para sua oficina, com etapas claras de inspeção e espaço para registrar resultados. Isso reduz erros, otimiza o tempo e eleva a percepção de qualidade do serviço — especialmente importante durante a correria das viagens de final de ano.

Reforce a comunicação com os clientes: Oriente os motoristas e frotistas sobre a importância da revisão preventiva. Explicar que o checklist de manutenção preventiva reduz o risco de pane, melhora o consumo e evita prejuízos nas estradas é uma forma de valorizar o serviço e gerar fidelização.

Trabalhe com qualidade certificada: Utilizar componentes originais Robiel é garantia de precisão, durabilidade e conformidade técnica. As peças são desenvolvidas sob rigorosos padrões de controle e compatíveis com os principais fabricantes de sistemas de Common Rail. Essa segurança é o que diferencia oficinas preparadas de concorrentes que optam por componentes paralelos.

Preparar a oficina com antecedência é a chave para aproveitar o potencial de negócios que surge antes das viagens de final de ano. Um time bem treinado, um estoque completo e o uso de peças Robiel formam a base de um serviço técnico eficiente, lucrativo e reconhecido pelo cliente.

Com 38 anos de atuação e certificação ISO 9001, a ROBIEL Brasil – Injeção Diesel apoia oficinas em todo o país, fornecendo kits de reparação, ferramentas de diagnóstico e treinamentos técnicos que permitem atender à alta demanda com excelência.

Seguir um checklist de manutenção preventiva completo e contar com componentes Robiel é a melhor forma de garantir qualidade, agilidade e confiança em cada atendimento — dentro e fora da oficina.

Conclusão

Neste blog post você leu tudo o que precisa saber sobre “Checklist de Manutenção Preventiva para Sistemas Common Rail Antes das Viagens de Final de Ano”. Falamos sobre a importância do checklist de manutenção preventiva, os itens a verificar, os principais componentes do sistema Common Rail, a forma correta de montar o checklist, os kits Robiel indicados, a importância da manutenção preventiva nas viagens de final de ano e como preparar a oficina para essa demanda.

Conteúdo desenvolvido por ROBIEL Brasil – Injeção Diesel.

Com 38 anos de excelência, a ROBIEL é referência no fornecimento de componentes e kits de reparação para sistemas Common Rail, oferecendo soluções que otimizam oficinas, reduzem custos e aumentam a eficiência operacional.

Entre em contato com a Robiel e saiba como preparar sua oficina para atender com qualidade máxima durante as viagens de final de ano.